邓惠文 陆国敢 杜仲明

我公司一台350制粒机(环模直径为350 mm,孔径2.5 mm)专用于生产颗粒乳猪料。

2004年新机使用后,环模内固定压辊的支承轴 频繁出现断轴故障,平均20 d换轴一次,Z短2 d一次,每次1~2根。设备生产厂家人员分析故障原因后认为:频繁发生断轴是由于颗粒料含乳清粉成分偏大所引起。

断轴问题不仅影响颗料饲料正常生产,还增大制粒生产成本。为解决频繁断轴故障,2年多来,厂家先后采用增大支承轴轴径(从φ=18 mm增大至22 mm),更换压辊轴套等多种改进措施,使断轴频率稍有降低,但故障一直没有得到根本解决。

为找到消除断轴办法,2007年我们对故障原因进行分析,依据分析结果,加工2支有弹性的支承轴并安装上机试用,结果表明:在制粒工艺参数相同情况下,弹性支承轴寿命超过210 d(至2008年6月21止),尚未发生断轴现象,很好地解决了断轴问题,且产量不下降。

同时我们了解到同行的制粒机也存在类似的问题。为给同型号制粒机用户提供一个参考,现将解决支承轴断裂方法介绍如下。

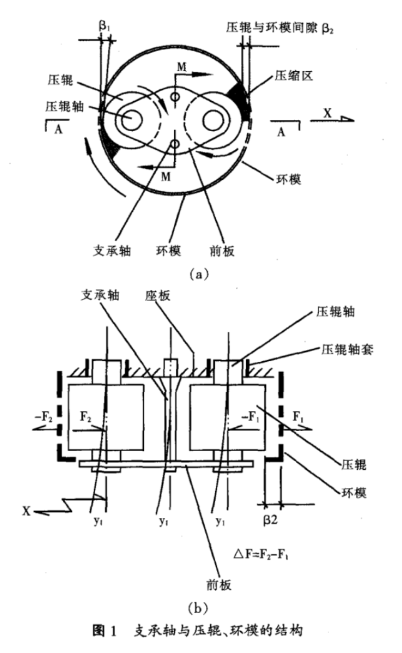

1 支承轴的作用与环模、压辊的结构关系(见图1a、图1b)

从图1a、图1b 可见,制粒装置的环模内有2个压辊(含压辊轴),2根支承轴和一块前板;支承轴的一端分别以螺纹紧固在座板上,另一端分别穿接前板中间2个孔位对前板起支撑作用,前板对2个压辊的悬臂端起固定作用(压辊悬臂轴端有摆动的角度y1,所以需由前板固定)。2个压辊与环模有装配间隙β1、β2。当环模转动时,两个压辊随环模转动,当粉料被喂入环模和压辊形成的挤压区即被逐步挤压,并从环模孔挤出形成颗粒料。

2 断轴原因分析

我们分析,挤压粉料过程压辊是有振动的,而振动结果引起支承轴断裂。造成压辊振动的原因是2个压辊受到往复变化挤压力而引起的。从图1a中可见,当粉料被压辊挤压出环模过程中,粉料对压辊同样产生很大的挤压力;由于喂入到两个压辊间隙粉料量瞬间不能相等,因此间隙β1、β2所形成的挤压力(X轴向)分别对2个压辊产生方向相反、大小不等的推力F2和-F1,由于F2-F1≠0,所以动态推力差ΔF=F2-F1随之产生;若ΔF足够大且在往复变化的条件下,2个压辊(与前板)便发生X轴方向振动。

压辊振动还与环模转速有关,环模每转动一定角度都可能使ΔF方向和大小发生变化,如按环模转速=360 r/min分析,压辊振动频率应远大于6 Hz。

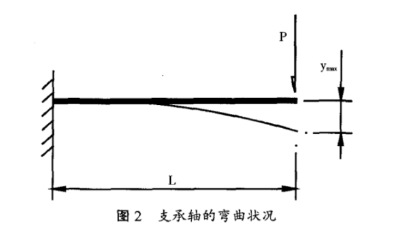

由于压辊和前板(见图1a)产生X轴方向振动,而起支撑前板作用的支承轴体强度不足以抑制振动的发生,所以其悬臂端也随前板一起振动;振动使轴体产生反复弯折作用,而轴体揉性又不够,一段时间后,材料产生应力疲劳,继而引起断轴,这是支承轴断裂的主要原因(见图2)。

除X方向的振动外,如果考虑到挤压粉料时环模会有微小的弹性变形和径向跳动,前板(因压辊挤压粉料而产生的扭转矩M),压辊轴与衬套间隙磨损增大等因素影响,压辊与前板振幅会更大,支承轴受力状况更为复杂,更容易发生断轴情况。

3 解决断轴方法

断轴的发生证明支承轴是处于振动受力状态的,而解决断轴简易方法是改变支承轴的结构以适应振动的要求。据此分析我们重新设计支承轴并满足以下要求:

① 支承轴的尺寸符合原轴装配要求;

② 支承轴固定后能承受前板产生的扭转矩M;

③ 支承轴的截面积S≥原轴S1,保证支承轴的强度要求;

④ 考虑支承轴自振频率远大于6 Hz;

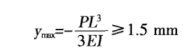

⑤ 保证轴端的Z大振幅处于材料的弹性极限范围内。在环模的约束下,支承轴悬臂端振动的幅度β是有限的(β≤1.5 mm),设计支承轴端点挠度ymax≥βmax。按轴悬臂梁挠度公式(参见《机械工程设计手册》)计算:

式中:P——轴端载荷(N);

L——杆长(mm);

E——材料弹性模数(MPa);

I——截面轴惯性矩(mm4)。

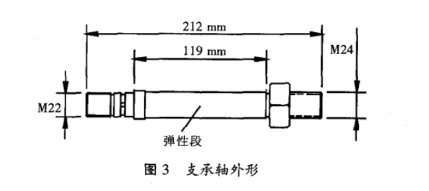

按上要求,我公司所加工的弹性支承轴在使用中达到了预期效果并验证上述分析和计算是正确?。图3所示是外形图,图3中弹性段具体结构是以多薄片组合而成。

通过改变支承轴结构解决断轴难题,我们的体会是,有上述类似现象的350制粒机用户,如将原有支承轴改为弹性轴后,轴体寿命可延长5倍以上,甚至可消除断轴现象;这对降低制粒成本和稳定生产均有明显效果。

来源:《饲料工业》

地 址 : 宁波市鄞州区宁穿路80号

电 话 : 13819813520 0574-87708191 0574-89075858

传 真 : 0574-87709533

联系人: 陈经理 邮箱 : nb@falacf.com

网 址 : www.falacf.com

Copyright ©2018 ALL Rights Reserved. 宁波古德精密轴承有限公司 版权所有

ICP案 : 浙ICP备2021038900号 技术支持 : 佰联轴承网